İşletme ilkesi

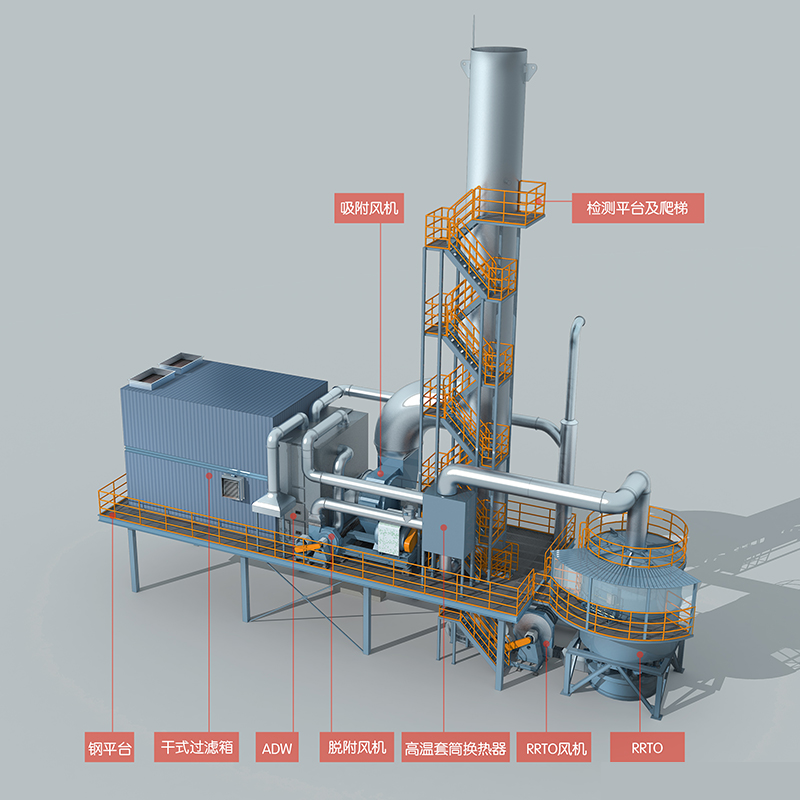

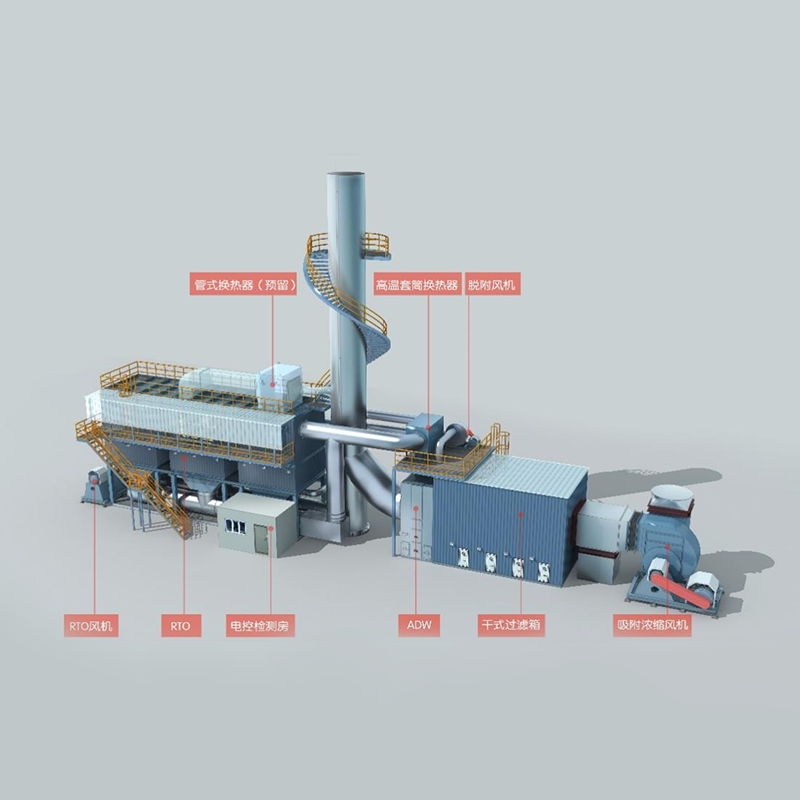

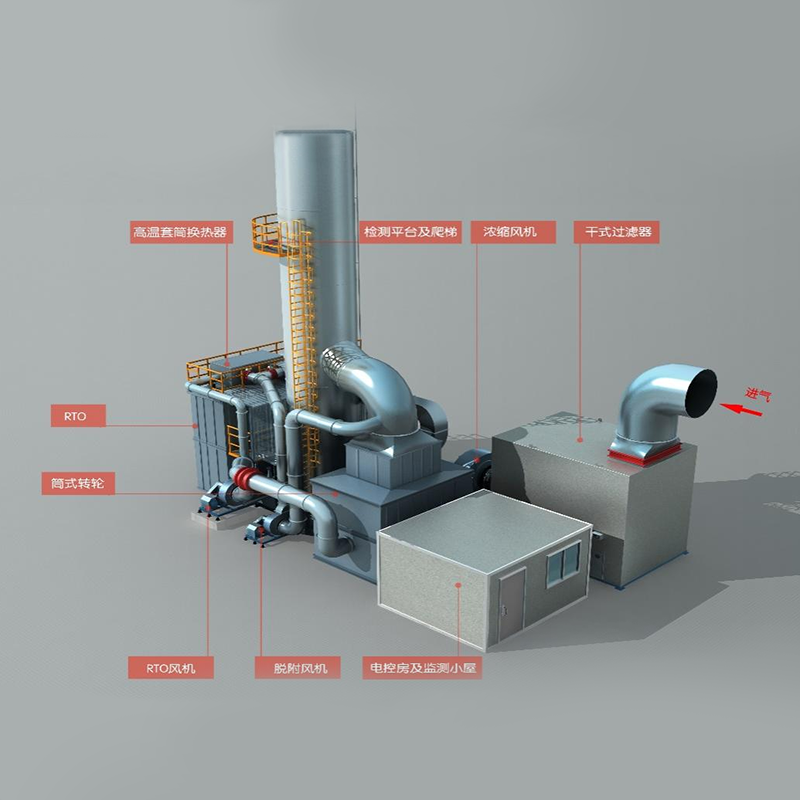

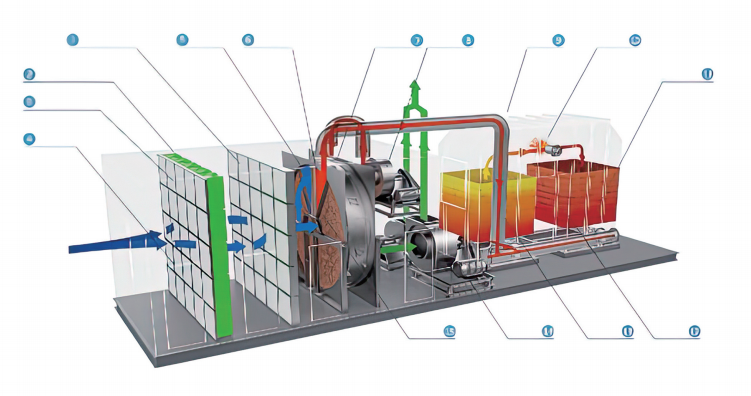

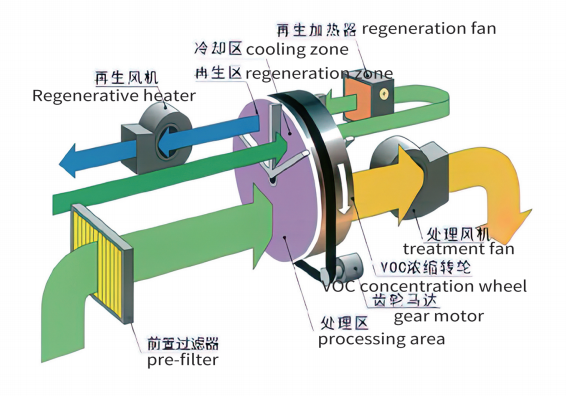

Tedavi edilen hava VOC'leri bir ön filtreden geçer ve konsantratör rotorunun tedavi alanına gönderilir. İşleme alanında, VOC'ler adsorban tarafından adsorbe edilir ve çıkarılır ve saflaştırılmış hava konsantrasyon çarkının işleme alanından deşarj edilir. Konsantrasyon çarkı üzerinde adsorbe edilen VOC'ler, sıcak hava işlemi yoluyla rejenerasyon alanında desorbed ve konsantre (5 ~ 30 kez) konsantre edilir. Yüksek konsantre VOC'ler desorbed edildikten sonra, RTO ısı depolama odasında önceden ısıtılırlar ve yüksek sıcaklıklı VOC'ler, tam yanma, oksitleme ve CO2 ve suya ayrıştırma için yanma odasına gönderilir. Oksidasyon tarafından üretilen yüksek sıcaklık gazları, özel olarak tasarlanmış seramik ısı depolama gövdeleri aracılığıyla akar, seramik gövdelerin ısınmasına ve "ısıyı depolamasına" neden olur, bu da sisteme giren sonraki organik atık gazları önceden ısıtmak için kullanılan, böylece atık gaz ısıtması için yakıt tüketimini tasarruf eder. Seramik ısı depolama gövdesi iki veya daha fazla bölgeye veya odaya ayrılmalıdır, her ısı depolama odası sürekli bir ısı depolama süresi döngüsü yaşar ve sürekli çalışma. .

VOC konsantrasyon ekipmanlarının özellikleri ve özellikleri

Yüksek saflaştırma verimliliği: Tekerleğin adsorpsiyon verimliliği% 98,5'e kadar (özel bileşenler hariç) ulaşabilir.

Yüksek desorpsiyon verimliliği: 220 ° C'nin altındaki kaynama noktalarına sahip organik bileşikler neredeyse tamamen desored edilebilir.

Küçük ayak izi: Benzer adsorpsiyon bazlı ekipmanla karşılaştırıldığında, konsantrasyon çarkının ayak izi nispeten küçüktür.

Düşük Yangın Tehlikesi: Aktif karbon adsorpsiyonu ile karşılaştırıldığında, zeolit tekerlek yanıcı değildir ve desorpsiyon işlemi sırasında ateşleme riski yoktur.

Hızlı adsorpsiyon ve desorpsiyon: Kısa adsorpsiyon süresi, kolay doygunluk, yüksek desorpsiyon verimliliği ve kısa döngü gibi özelliklere sahiptir. .

RTO'nun seçim koşulları ve özellikleri

| Düşük enerji tüketimi | 1500 ~ 2000mg/m3'teki giriş gazı konsantrasyonu temel olarak kendi kendine hakimiyeti koruyun, yakıt ikmali yok |

| Atık ısısının yüksek verimliliği | Yeni malzeme (termal depolama seramik) teknolojisini benimseyen ısı geri kazanım verimliliği% 95 |

| Yüksek saflaştırma verimliliği | Verimlilik, sıradan kaldırma valfi kullanırken% 98 veya daha fazla ve çift eksantrik yapı kapalı valf kullanırken% 99,3'e kadar 6 veya daha fazla ulaşabilir |

| Kullanımı kolay | Parametreler ayarlandıktan sonra başlamak ve durmak için bir anahtar olan geleneksel elektrik kontrolü veya endüstriyel denetleyici kontrolü benimseyin, gözetimsiz denetimi gerçekleştirin |

| Yapı formu | Kule tipi sabit yatak | Yuvarlak çok yataklı | ||

| Üç Kule Yapısı | Beş kuleli yapı | Döner yapı | Çok valfli yapı | |

| Maksimum hava taşıma kapasitesi | ≤65000m³/s | ≤100000m³/s | ≤100000m³/s | ≤100000m³/s |

| Zemin alanı | Büyük | Daha büyük | Genel | Genel |

| Saflaştırma verimliliği | ≥90-98 | |||

| Valf Yapısı Formu | Poppet valfi/kapalı kelebek valfi | Poppet valfi/kapalı kelebek valfi | Döner valf | Hava geçirmez kelebek valfi |

| Valf Tahrik Formu | Pnömatik | Pnömatik | Servo Motor Sürücüsü | Pnömatik |

| Isıtma yöntemi | Doğal Gaz / Organik Çözücü Atık Sıvısı | |||

| Bolback Hava Modu | Pozitif basınç ters üfleme/negatif basınç ters emilimi | |||

| Sistem Hava Giriş Modu | Genellikle tam pozitif basınç hava temini (yani reaksiyon alanında pozitif basınç) | |||

| Emniyet tasarımı | Genellikle basınç/ sıcaklık tahliye vanası ve açılır patlama tahliye kapısı, RTO toplam giriş seti standart alev tutucu seçin | |||

1. Proje sitesi aşırı soğuk alanlarda (<10'c) bulunduğunda, gaz boru hatlarının veya silindirlerin buzlanmasına karşı saygın basınçlı hava yoğunlaşması olasılığını dikkate almalıdır. Bu gibi durumlarda, pnömatik tahrik elektrikli tahrik ile değiştirilebilir.

2. Foreanik çözücü atık sıvısı kullanılır, yanma ekipmanı seçimi için bileşimini ve kalorifik değerini sağlamak gerekir. Elektrikli ısıtma, hava hacmi 5000 nm³/s'ye eşit olduğunda kullanılabilir.

Seçim Kriterleri

1. Egzoz gazı kükürt ve klor gibi aşındırıcı bileşenler içeriyorsa, bu seçim işlemi sırasında iletilmelidir. SUS2205 veya daha yüksek gibi korozyona dayanıklı malzemeler, aşağı akış işleminde bu tür gazın uygun şekilde işlenmesini sağlamak için işleme ve üretim için kullanılmalıdır.

2. Isı deposuna giren egzoz gazlarının karışık konsantrasyonu, yüksek sıcaklık yakma ekipmanı alt patlayıcı limit (LEL) aralığının 1/4'ü içinde olmalıdır.

3. Isı Depolama Yüksek Sıcaklık Yakma Ekipmanı için maksimum çalışma sıcaklığı 960 ℃'dan azdır. Yüksek enerjili malzemeler ve yüksek konsantrasyon gazları seyreltme ile tedavi edilmelidir. Özel gereksinimler varsa, yalıtım tasarımı sırasında belirli taleplerde bulunmaları için açıkça belirtilmelidir.

4. Isı deposuna giren gaz, yüksek sıcaklıkta yakma ekipmanı, termal depolama seramikinin yanıp sönmesini ve tıkanmasını önlemek için tıkanmalara veya geri tepmeye neden olabilecek toz parçacıkları veya yağ sisi içermemelidir.

5. Bazı bölgeler, satın alma işlemi sırasında alıcıya iletilmesi gereken yüksek sıcaklıkta yakma ekipmanı için spesifik azot oksit emisyon gereksinimlerine sahiptir. Yanma ekipmanı için düşük amonya yanma sistemleri kullanılmalıdır ve egzoz gazı yüksek bir azot konsantrasyonu içeriyorsa, düşük azot yanma sistemi bile emisyon standartlarını karşılamayabilir ve ek denitrifikasyon tedavisi gerektirecektir. .