Uygulanabilir endüstriler ve menzil

Ana uygulamalar aşağıdaki gibidir:

1. Otomotiv ve makine imalat endüstrisinde organik atık gazların tedavisi, boyama hatları ve fırınlar;

2. Elektronik imalat endüstrisi, organik atık gazların baskılı devre kartlarından (PCB'ler) tedavisi;

3. Elektrik imalat endüstrisi, tel emayelerin yalıtım işlemi;

4. Işık endüstrisi, organik atık gazların ayakkabı yapımı ve tutkal kaplamasından tedavisi;

5. Organik atık gazların baskı ve renkli baskıdan tedavisi;

6. Metalurjik ve çelik endüstrisi gibi çeşitli yerlerde üretilen organik atık gazların tedavisi, karbon elektrotlarının üretimi, kimyasal endüstrisi, kimyasal süreçlerin (ABS sentezi) ve petrol rafine işlemi. . .

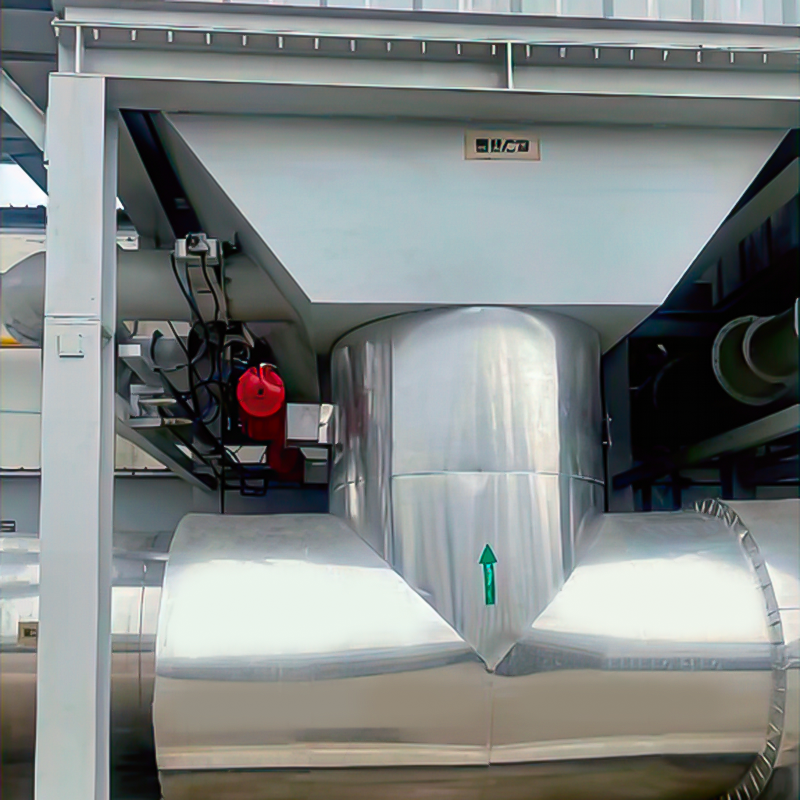

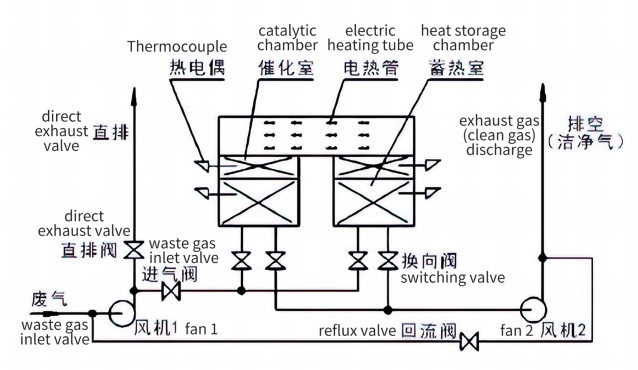

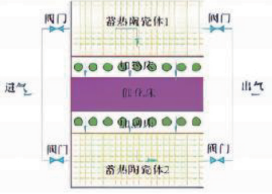

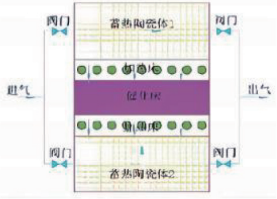

İşletme ilkesi

Atık gaz tedavisi işlemine başlamadan önce, fırının ısıtma odası ve ısı depolama yatağı önceden ısıtılır. Ön ısıtıldıktan sonra atık gaz kaynağı ekipmana bağlanır. Eşleşen fanın etkisi altında, organik atık gazı önce önceden ısıtılmış ısı depolama seramik gövdesi 1 ile ısı değişimine uğrar, bir sıcaklık artışından sonra ısıtma bölgesine girer ve daha sonra atık gazın sıcaklığı katalitik reaksiyon için gereken sıcaklığa ulaşana kadar ısıtma bölgesinde ikinci bir sıcaklık artışı alır. Atık gaz, reaksiyona girmeye, karbondioksit ve su üretmeye ve ısı enerjisini serbest bırakmak için katalitik odaya girer. Tedavi edilen temiz gaz, ısı depolama seramik gövdesi 2 ile ısı depolamasına tabi tutulur ve fan tarafından boşaltılır. Egzoz fanı için bir giriş termokuplu ile sıcaklık tespiti yoluyla ayarlanan sıcaklığa ulaştıktan sonra, valf değiştirilir ve atık gaz ısı depolama seramik gövdesine 2 girer, bu daha sonra ısı depolama seramik gövdesinden boşaltılır. Bu döngü sürekli olarak tekrarlanır. .

İşlem akışı

| Süreç 1 | İşlem 2 | |

| Basit şematik diyagram |  |  |

| İlk Oda | Egzoz gazı ile ısı emilimi Ekzotermik ısı depolama seramik gövdesi 1 | Temiz gaz deşarjı Isı Depolama Seramik Gövdesi 1 ısıyı emer |

| İkinci oda | Temiz gaz deşarjı Isı Depolama Seramik Gövdesi 2 ısıyı emer | Egzoz gazı ile ısı emilimi Ekzotermik ısı depolama seramik gövdesi 2 |

| Yanma odası | Katalitik ayrışma | |

Teknik Özellikler

1. 250 ila 500 ° C'de düşük sıcaklık oksidasyonu ve ayrışması nedeniyle ikincil kirlilik ve NOx üretilmemiştir.

2. Yüksek saflaştırma verimliliği, iki bölme için% 95'e ve üç bölme için% 98'in üzerinde.

3. Düşük enerji tüketimi. Gelişmiş ısı depolama ve ısı değişim teknolojisini kullanma ve enerji tüketimi 8W · saat/nm³ kadar düşük olabilir.

4. Yüksek derecede otomasyon, güvenli ve güvenilir operasyon ve kolay yönetim.

5. RCO, düşük egzoz gazı sıcaklığı ve düşük işletim maliyetlerinin avantajlarına sahiptir ve termal geri kazanım verimliliği genellikle%95'in üzerine ulaşabilir.

Ekipman seçimi

| Model | RCO-10 | RCO-15 | RCO-20 | RCO-30 | RCO-40 | RCO-50 | RCO-60 | RCO-80 | RCO-100 | RCO-150 | RCO-180 | RCO-200 |

| Tedavi Hava Hacmi (m³/s) | 1000 | 1500 | 2000 | 3000 | 4000 | 5000 | 6000 | 8000 | 10000 | 15000 | 18000 | 20000 |

| Tedavi edilecek atık gaz türü | Benzen, keton, yağ, alkol, eter, aldehit, fenol ve diğer organik atık gaz ve kokular. | |||||||||||

| Katalitik sıcaklık | 300 ℃ -500 ℃ | |||||||||||

| Saflaştırma verimliliği | ≥% 99 | |||||||||||

| Patlama geçirmez form | Membran tipi | |||||||||||

| Isı Akümülatör Miktarı (L) | 288 | 512 | 548 | 970 | 1160 | 1570 | 1800 | 2600 | 3200 | 4610 | 5410 | 6280 |

| Katallerin miktarı (l) | 72 | 128 | 162 | 242 | 288 | 392 | 450 | 648 | 800 | 1160 | 1360 | 1570 |

| Isıtma Gücü (KW) | 30 | 36 | 42 | 54 | 65 | 75 | 90 | 120 | 150 | 200 | 250 | 300 |

| Uzunluk L (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Genişlik B (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Yükseklik H (mm) | 2600 | 2700 | 2800 | 3100 | 3200 | 3300 | 3500 | 4000 | 4500 | 5000 | 6000 | 6500 |

| Hava kanalı (mm) | Φ200 | Φ220 | Φ250 | Φ300 | Φ350 | Φ400 | Φ450 | Φ500 | Φ600 | Φ700 | Φ750 | Φ800 |